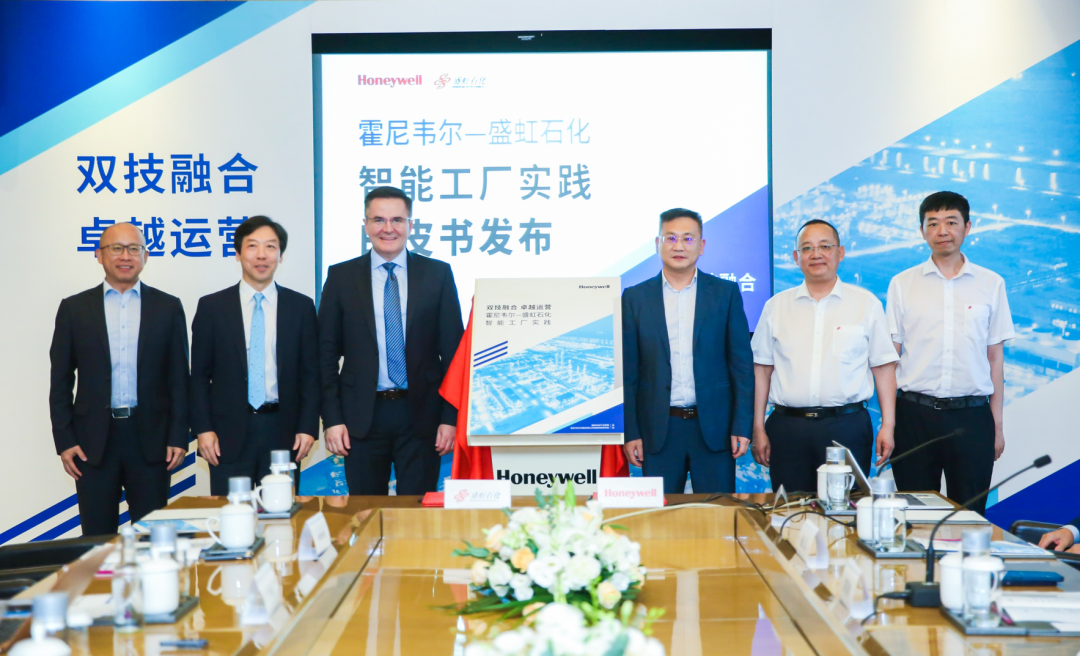

6月28日,世界經濟論壇第十四屆新領軍者年會("夏季達沃斯論壇")在天津舉行期間,盛虹石化產業集團攜手霍尼韋爾發布《雙技融合、卓越運營:霍尼韋爾—盛虹石化智能工廠實踐》白皮書。同時,雙方在白皮書發布儀式上簽署戰略合作備忘錄,旨在拓展數字化和自動化領域的合作,以先進技術和卓越運營推動石化產業的安全、可靠、高效和可持續發展。

在“雙碳”目標背景和新一代信息技術的雙重推動下,傳統制造業的基礎設施、生產方式和創新模式正在發生著巨大變革。據估計,未來十年創造的新經濟價值中約70%將基于數智化平臺模式。針對新形勢下的轉型挑戰和發展機遇,本次發布的白皮書以盛虹斯爾邦丙烷脫氫(PDH)裝置智能工廠為標桿性案例,提出領先的數據驅動策略及卓越運營方法論,助力推動行業高質量發展與數智化轉型,探索智能技術應用與落地。

“作為世界級的新能源、新材料高新技術產業集團,盛虹堅定做綠色高質量發展的引領者和產業轉型升級的探路者。”盛虹石化產業集團總裁白瑋表示,“霍尼韋爾是自動化、數字化創新解決方案的領軍企業,在石化煉化工藝技術等領域有著深厚技術積淀。我們此次攜手發布白皮書,是希望借由先進工藝技術和智能化技術的深度融合,從目標規劃、實踐路徑、效益指標、建設成果等全面展現裝置安全、平穩、高效運行的成熟智能工廠解決方案,為行業提供可借鑒的、務實的數智化轉型實踐經驗。”

丙烷脫氫裝置是斯爾邦二期丙烷產業鏈項目之一,丙烯年產能70 萬噸。自2021年起,以打造丙烷脫氫行業智能裝置標桿為目標,盛虹石化與霍尼韋爾在自動化控制、安全系統、互聯工廠等方面,由點到面開展了全方位深度合作,運用成熟的工藝與行業領先的智能工廠解決方案,實現全要素、全環節的動態感知、數據集成和智能管控,科技賦能的深度與廣度行業領先。

通過智能工廠的建設,斯爾邦PDH裝置的運行、工藝、展示等一系列數據,都可以通過中控室的現代化大屏實現一鍵操作,與傳統的中控設備相比,更直觀、更準確、更高效,裝置人工操作頻次降幅達50%以上,裝置自控率提高至95%以上,丙烯收率提高0.1%以上,是國內首家結合工藝技術和智能化技術應用,實現全面智能化生產和數字化操作的生產裝置,并在國內率先實現了利用碳排放專有計算公式,對二氧化碳排放情況進行在線實時監測,節能減排水平大幅提升。同時,通過優化組織結構和崗位職責,裝置還實現了高效運營和管理。

“霍尼韋爾的優勢在于能將工藝技術與成熟的數智化技術充分、緊密結合,通過聚焦安全生產前提下的運營優化和決策,為技術變革提供創新思路,助力打造數字化新生態。”霍尼韋爾特性材料和技術集團副總裁兼亞太區總經理劉茂樹表示,“相信我們與盛虹石化的深化合作,能夠為中國石化行業的高質量發展開創新思路、新局面。”

面對撲面而來的新一輪能源革命,數智化建設已然成為產業轉型升級的關鍵環節,也是實現高質量發展的必然要求。當前,盛虹石化正在全力打造世界級綠色新能源、新材料產業高地,數智化應用的深度賦能為企業高質量發展夯實了基本盤。面對新時代、新機遇、新挑戰,盛虹石化將繼續圍繞核心原料平臺,以數智化轉型為核心戰略,著力探索人工智能、數字孿生、大數據等前沿技術的創新實踐和產業化應用,全力構建“數字互聯、研發創新、量質并舉、生態協同”的智能化體系,創新打造制造業轉型升級的“盛虹模式”,加快建設具有全球競爭力的世界一流企業。